L'alluminio è un metallo di base e si ossida immediatamente a contatto con l'aria. Dal punto di vista chimico, lo strato di ossido che si forma è più stabile dell'alluminio stesso e questo è il segreto della sua resistenza alla corrosione. Tuttavia, l'efficacia di questo strato può anche essere ridotta, ad esempio da elementi di lega. Ecco cosa devi sapere.

Per applicazioni in cui l'aspetto visivo non è critico, lo strato di ossido naturale può offrire una protezione sufficiente contro la corrosione. Tuttavia, se l'alluminio deve essere verniciato, incollato o utilizzato in un ambiente corrosivo, è necessario un pretrattamento per creare una superficie più stabile e ben definita. La composizione degli strati di ossido di alluminio può variare a seconda delle condizioni di formazione, degli elementi di lega e dei contaminanti. In presenza di acqua durante l'ossidazione, nello strato di ossido può essere presente anche acqua cristallina. La stabilità dello strato di ossido è influenzata dalla sua composizione.

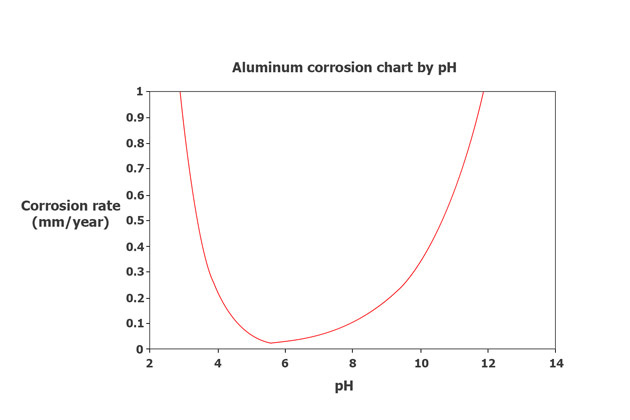

L'ossido di alluminio è tipicamente stabile in un intervallo di pH compreso tra 4 e 9. Al di fuori di questo intervallo, il rischio di corrosione è maggiore. Di conseguenza, è possibile utilizzare sia soluzioni acide che alcaline per incidere le superfici in alluminio durante il pretrattamento.

Elementi di lega che influenzano la corrosione

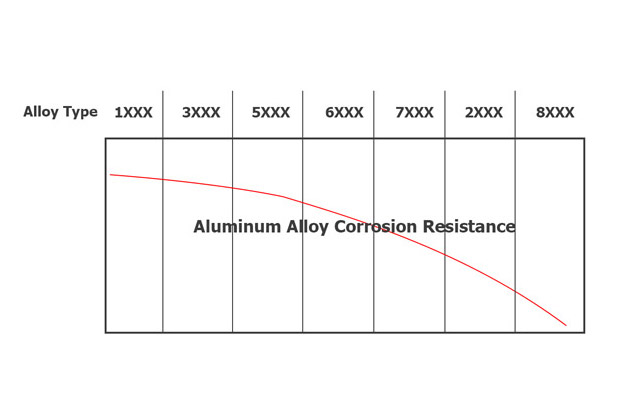

Oltre alle proprietà protettive dello strato di ossido, la resistenza alla corrosione delle leghe di alluminio è determinata dalla presenza di particelle intermetalliche nobili. In presenza di una soluzione elettrolitica, come acqua o sale, può verificarsi corrosione, con le particelle nobili che agiscono da catodi e le aree circostanti che diventano anodi, dove l'alluminio si dissolve.

Anche le particelle con piccole quantità di elementi nobili possono presentare un'elevata nobiltà grazie alla dissoluzione selettiva dell'alluminio sulla loro superficie. Le particelle contenenti ferro riducono significativamente la resistenza alla corrosione, così come il rame. Anche concentrazioni più elevate di impurità, come il piombo, ai bordi dei grani influiscono negativamente sulla resistenza alla corrosione.

Resistenza alla corrosione nelle leghe di alluminio serie 5000 e 6000

Le leghe di alluminio delle serie 5000 e 6000 presentano generalmente livelli inferiori di elementi di lega e particelle intermetalliche, con conseguente elevata resistenza alla corrosione. Le leghe ad alta resistenza della serie 2000, comunemente utilizzate nell'industria aeronautica, presentano spesso un sottile rivestimento di alluminio puro per prevenire la corrosione.

Le leghe riciclate tendono a contenere livelli più elevati di oligoelementi, rendendole leggermente più suscettibili alla corrosione. Tuttavia, la variazione di resistenza alla corrosione tra le diverse leghe, e persino all'interno della stessa lega, dovuta ai metodi di produzione e ai trattamenti termici, può essere maggiore di quella causata dai soli oligoelementi.

Pertanto, è fondamentale chiedere al fornitore le sue competenze tecniche, soprattutto se la resistenza alla corrosione è fondamentale per il prodotto. L'alluminio non è un materiale omogeneo e comprenderne le proprietà specifiche è essenziale per scegliere il prodotto in alluminio più adatto alle proprie esigenze.

Sentiti libero dicontattacise vuoi saperne di più.

Tel/WhatsApp: +86 17688923299 E-mail: aisling.huang@aluminum-artist.com

Data di pubblicazione: 31 ottobre 2023